Автор: Александр Анисимов (к.т.н., начальник отдела диагностики искусственных сооружений ООО "Автодор-Инжиниринг")

Соавторы: Ю.С Муха (ООО «Автодор-Инжиниринг»), А.В. Ишкова (МАДИ) О выявлении обрывов рабочей арматуры в мостовых балках по типовому проекту 3.503.1-73 (Союздорпроект) и принятых решениях по усилению пролётных строений.

В период с 2016 по 2018 год в ходе текущих осмотров и диагностики искусственных сооружений были выявлены силовые повреждения балок пролётных строений нескольких мостов, выполненных по типовому проекту 3.503.1-73 (Союздорпроект).

Типовой проект был разработан в 1987 году. Это первый и наиболее массовый проект сборных железобетонных ненапрягаемых балок под нагрузки А11 и НК80. Балки длиной 15 метров имеют высоту 0,9 м и армированы в нижней части ребра стержнями АIII 8хØ28 и 2хØ16. Для балок длиной 18 метров соответственно: 1,08м; АIII 10хØ28. В зависимости от исполнения могут быть использованы стержни AII Ø32.

Силовые повреждения обследованных балок представляют собой обрывы рабочей арматуры в местах сварных соединений по длине. Наличие соединений рабочей арматуры обусловлено максимальной длиной цельноперевозимых стержней - 11,7 м, что меньше длины балки. Стыковые сварные соединения выполнены торец в торец без использования сварочных ванн или накладок (тип соединения С1-Ко, по ГОСТ 14098-85).

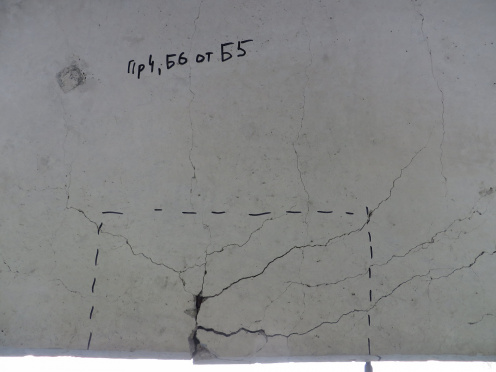

Основной признак обрывов - характерные одиночные или сдвоенные Y-образные трещины в ребре балки, шириной раскрытия 0,5…3мм и более (Рисунок 1). В некоторых случаях трещины сопровождаются сколами бетона, а в отдельных случаях – отстрелами защитного слоя бетона. В большинстве случаев, чтобы увидеть обрыв арматурного стержня необходимо удалить защитный слой вокруг трещины (Рисунок 2).

Как правило, все балки с обрывами арматуры имеют провис от 15 до 70 мм.

Причина обрывов носит комплексный характер.

Во-первых, стыковые сварные соединения в повреждённых балках выполнены некачественно: зазоры в сварном шве заполнены не полностью (непровары и несплавления); в стыковом соединении продольно объединены (прихвачены) стержни, расположенные сверху и снизу от стыкуемого, что в свою очередь, из-за термического воздействия ослабляет стержни в сечении. Как видно на Рисунке 2, зона и кромки обрыва не имеют удлинения («шейки»), характерного для стали АIII (АII). Это значит, что вследствие нарушения технологии сварки металл утратил характерные для данной стали свойства.

Во-вторых, почти во всех случаях стыковые соединения расположены вблизи середины пролёта, на расстоянии до 30 см друг от друга, или непосредственно в одном сечении.

В-третьих, все сооружения, на которых были обнаружены данные повреждения, расположены на участках автомобильных дорог с высокой интенсивностью движения – от 20 тыс. автомобилей в сутки, с преобладанием грузовых автомобилей в потоке.

При этом срок эксплуатации повреждённых балок от 12 до 34 лет.

В зависимости от количества оборванных стержней и расположения в сечении балок с оборванной арматурой приняты решения о видах и объёмах ремонтно-восстановительных работ.

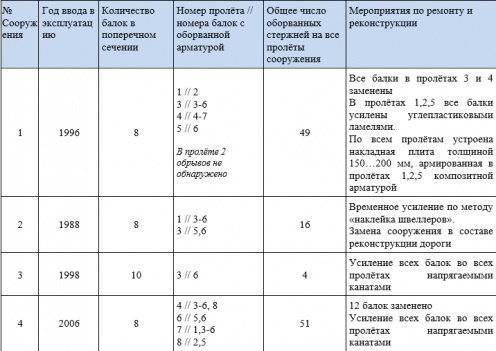

Рассмотрено несколько случаев, общие сведения о которых представлены и более подробно рассмотрены в Таблице 1.

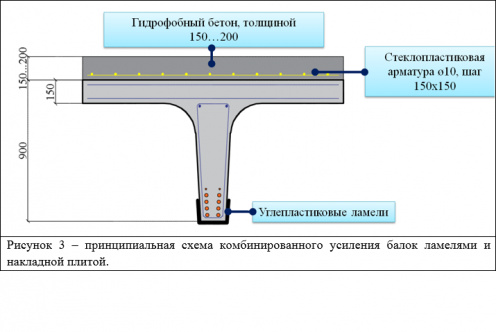

Сооружение №1. Мост построен в 1996 под нагрузки А11 и НК80. Продольная схема сооружения 15х2+18х2+15м. Полная длина моста составляет 84,50 м. Габарит по ширине – Г -11,5+Т-1,10м. В ходе текущего осмотра и последующего обследования в 2016 году в пролётах длиной 18 метров обнаружены обрывы рабочей арматуры в 4 балках, в каждой из которых оборвано до 9 стержней. В пролётах 15 метров повреждены 2 балки, по 1 в каждом пролёте. Было принято решение закрыть движение по мосту с организацией движения по временному мосту. Ремонтно-восстановительные работы включали: замену всех балок во всех пролётах длиной 18 метров; комбинированное усиление балок всех остальных пролётах углепластиковыми ламелями и монолитной накладной плитой (Рисунки 3 и 4). В пролётах 1,2,5 (длиной 15 м) плита армирована композитной арматурой. В целях сокращения сроков ремонтно-восстановительных работ монолитная плита выполнена из бетона повышенной водонепроницаемости (W10), что позволило исключить из состава мостового плотна гидроизоляцию. Приёмочные испытания моста показали полное включение ламелей и плиты в работу, грузоподъёмность конструкций достаточна для пропуска нагрузок А11 и НК80. Преимущества принятых решений. Реализована возможность оставить в составе сечения две балки с оборванными стержнями (1 и 2 стержня соответственно). Исключение гидроизоляционных работ позволило сократить время ремонтно-восстановительных работ и средства. Мониторинг состояния конструкций подтверждает долговечность принятых решений.

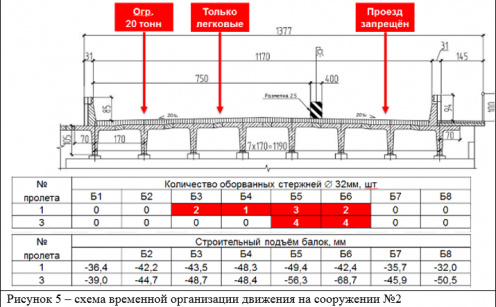

Сооружение №2. Путепровод построен в 1988 году под нагрузки Н30 и НК80. Продольная схема сооружения 18+21+18 (м). Полная длина путепровода – 62,4 м. Габарит проезжей части Г11,82м+Т2х1,43. В ходе диагностики в 2017 году обрывы рабочей арматуры обнаружены в пролёте №1 в 4-х балках, в пролёте №3 – в двух балках. В качестве временных мер введены ограничения по грузоподъёмности; изменена схема движения по сооружению (Рисунок 5). Проект ремонтно-восстановительных работ разрабатывался с учётом предстоящей через 2 года реконструкции участка дороги, поэтому принято решение не производить замену балок. В ходе ремонтно-восстановительных работ произведено усиление всех балок в пролётах №1 и 3 по методу «наклейки» швеллеров (Рисунок 6). Кроме того, под повреждёнными пролётными строениями №1 и 3 установлены страховочные опоры с зазором 30 мм от низа пролётного строения до точки опирания. Опоры установлены на случай скачкообразного развития провисов и рассчитаны на частичное восприятие собственного веса пролётного строения и временной нагрузки. Приёмочные испытания показали полное включение элементов усиления в работу. Преимущества принятых решений заключаются в применении относительно недорогого усиления, рассчитанного на ограниченный срок эксплуатации. Кроме того, все строительно-монтажные работы проводились без перекрытия движения. В настоящее время завершается строительство нового путепровода в рамках реконструкции участка дороги.

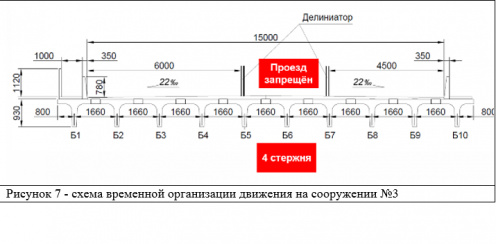

Сооружение №3. Путепровод через пути железной дороги построен в 1998 году под нагрузки А11 и НК80. Продольная схема сооружения 15+33+15 (м). Полная длина путепровода – 68,4 м. Габарит проезжей части Г15м+Тх1,0м. Движение на сооружении организовано в три полосы, включая переходно-скоростную. В ходе диагностики в 2017 году обрывы рабочей арматуры обнаружены в пролёте №3 в балке №6. Кроме того, в ходе обследования отмечено значительное количество вертикальных и наклонных трещин раскрытием до 0,2мм во всех балках в пролётах №1 и 3. Выборочное вскрытие защитного слоя в зоне расположения трещин с наибольшим раскрытием не выявило обрывов арматурных стержней. В качестве временной меры принято решение закрыть движение над балкой с повреждённой арматурой (Рисунок 7). В ходе ремонтно-восстановительных работ на всех балках в пролётах №1 и 3 установлены напрягаемые внешние канаты (Рисунок 8). Основное преимущество принятых решений заключается в возможности проведения работ под движением, а также высокой скорости проведения работ.

Сооружение №4. Путепровод построен в 2006 году под нагрузки А11 и НК80. Продольная схема сооружения 18,0+21,0+2х18,0+21,0+3х18,0+21,0+18,0(м). Полная длина путепровода – 194,55 м. Габарит проезжей части Г15м+Тх1,0м. В ходе осмотра и диагностики в 2017 году обрывы рабочей арматуры обнаружены в балках пролётов №4,6,7,8. Все балки имеют трещины раскрытием до 0,2мм и провисы. До проведения ремонтных работ введён запрет для проезда грузового транспорта, для движения легкового транспорта оставлена одна полоса. В ходе ремонтно-восстановительных работ заменено 12 балок; 2 балки с обрывами 1 и 2 стержней оставлены. Все балки в пролётах 18 метров усилены внешними напрягаемыми канатами. Следует отметить, что на новые балки также ставилась система усиления. Это связано с тем, что новые балки этой серии типового проекта рассчитаны под нагрузки А14 и Н14, и имеют более мощное сечение. Поэтому при натяжении канатов на существующие балки значительная часть предназначенных для них усилий переходит на новые балки. Установка системы усиления на новые балки позволяет достичь проектных значений усиления в существующих балках.

На всех указанных объектах проводился (проводится) мониторинг состояния. По результатам визуального осмотра и геодезической съёмки ухудшения состояния усиленных конструкций не выявлено.

Накопленный опыт позволяет выделить следующие преимущества и недостатки различных способов усиления.

Монолитная плита увеличивает несущую способность за счёт увеличения рабочей высоты сечения, даёт заметный прирост жёсткости, перераспределяет усилия между балками. Плиту целесообразно применять на пролётных строениях из сборного железобетона, в которых продольные швы омоноличивания имеют существенные повреждения. Это решение особенно удобно для применения в тех случаях, когда ремонтом предусмотрена замена всех элементов мостового плотна. К недостаткам следует отнести существенный собственный вес, что снижет эффективность усиления, а также необходимость полного перекрытия движения на сооружении.

Усиление наклейкой швеллеров напрямую увеличивает несущую способность сечения. Это относительно недорогой вид работ, которые возможно выполнить в короткие сроки. Кроме того, можно выполнить выборочное усиление балок, а величину увеличения несущей способности подбирать индивидуально длиной и площадью сечения швеллера. Наклонные тяжи в опорном сечении позволяют усилить балку на восприятие поперечной силы. Усиление этим способом можно производить без перерыва в движении, однако в этом случае усиления как такового не произойдёт – швеллеры будут выполнять лишь страховочную функцию. Следует также отметить, что эффективность работы данной системы зависит от состояния защитного слоя нижней поверхности ребра балки, а также трудноизмеримого усилия, создаваемого натяжением стержней на опорах. Схожий по принципу работы способ усиления наклейкой углепластиковых ламелей имеет схожие достоинства и недостатки.

Установка внешних напрягаемых канатов в отличие от двух предыдущих способов не увеличивает несущую способность сечения. Натяжение канатов создает внешний момент, противоположный по знаку усилиям, возникающим от собственного веса пролётного строения и временной нагрузки. Такой принцип действия требует серьёзных расчётных проработок. Как правило, при выборе этой системы усиления её следует устанавливать не только на повреждённый элемент, но и на конструкции, включённые в совместную работу, как это потребовалось на сооружении №4. К преимуществам данной системы следует отнести возможность индивидуального подбора усилий для каждого элемента, относительно быстрый монтаж, возможность работы «под движением» без потери эффективности усиления, а также возможность усиления сооружений, имеющих сложную статическую схему работы.